1 概 述

環(huán)氧樹脂基復合材料因具有比強度高、比模量大、結構整體性好、可設計性強、耐疲勞性好、可修復性強及安全性好等優(yōu)點而應用于航空產(chǎn)品結構件上,但其缺陷是脆性大、韌性差和抗沖擊損傷容限低等。隨著復合材料廣泛地應用,特別是應用于航空產(chǎn)品上,提高復合材料的韌性一直是國內(nèi)外復合材料領域所關注的問題。目前普遍采用沖擊后壓縮強度CAI值來表征復合材料的韌性。一般認為沖擊能為6. 7J/m2時, CAI值在193MPa以下為低韌性復合材料; 193~255MPa為韌性復合材料;大于255MPa為高韌性復合材料1。為提高復合材料韌性,國內(nèi)外研究人員進行了大量的工作。

由洪都航空工業(yè)集團自行研制的NY9200G環(huán)氧樹脂體系制成的先進樹脂基復合材料自1996年通過中國航空工業(yè)總公司鑒定以來,已用于某飛機結構件上,并投入批生產(chǎn),取得了明顯的技術和經(jīng)濟效益。實踐證明:該樹脂體系是一種工藝性好、技術成熟、性能優(yōu)良及價格便宜的環(huán)氧樹脂復合材料基體。但隨著新型號對復合材料韌性要求的不斷提高,與韌性復合材料相比,其沖擊后壓縮強度CAI值相對韌性復合材料CAI值193~255MPa有一定的差距。為進一步提高環(huán)氧樹脂基復合材料的韌性,以NY9200G/T300環(huán)氧樹脂體系為基礎,開展提高環(huán)氧樹脂基復合材料韌性的研究是完全必要的。

在環(huán)氧樹脂基復合材料增韌方面,國內(nèi)外的研究方向主要集中在以下三個方面:

1)在樹脂基體中加入增韌劑,主要是加入液體橡膠。此項工作自六十年代以來一直在進行,取得了一定的進展。但液體橡膠在提高復合材料韌性的同時,也降低了其它物理機械性能。

2)在樹脂體系中加入擴鏈劑,使環(huán)氧樹脂分子首先為線形增長,然后再聚合,得到更大的聚合物,以提高復合材料的韌性。

3)從工藝上提高樹脂基復合材料的韌性。如采用“離位”增韌技術提高復合材料的韌性。針對上述三種增韌方法,經(jīng)過分析,我們確定采用第三種方法,即從工藝上提高樹脂基復合材料的韌性,結合正在某飛機結構件上使用的NY9200G/T300環(huán)氧樹脂體系,采用“離位”增韌技術提高NY9200G/T300復合材料的韌性。所謂“離位”,從復合原理上講,就是將復相增韌技術中的增韌相從基體中分離,讓它單獨與增強相復合,在不改變原有熱固性預浸料所有工藝優(yōu)點并保持其面內(nèi)力學性能的同時,大幅度提高了復合材料的沖擊損傷阻抗,并兼顧了低制備成本2。其形成的雙連續(xù)的3-3結構作為高效的增韌微結構,大大提高了層間剪切強度、GⅠC、GⅡC和抗沖擊損傷性能,從而達到增韌效果。該增韌方法既不改變其原體系中的固化反應歷程又不改變固化物的化學結構,是一種在工藝過程中加入增韌物的物理增韌方法。在研究過程中,采用“離位”增韌技術對NY9200G/T300環(huán)氧樹脂體系復合材料進行增韌,通過常規(guī)力學性能試驗、韌性性能試驗、螺接擠壓強度試驗和加筋板研制及其沖擊后疲勞靜強度試驗,將其與未增韌的NY9200G/T300環(huán)氧樹脂體系復合材料性能進行比較,考核“離位”增韌技術的增韌效果,從而得出結論。同時,摸索“離位”增韌技術成型工藝,考核驗證其結構件功能,以期大幅度提高該復合材料沖擊后壓縮強度CAI值。

本研究完成后已實現(xiàn)下列主要技術目標:

1)在基本保持NY9200G/T300復合材料力學性能和工藝性能的同時,“離位”技術增韌的NY9200GES/T300復合材料沖擊后壓縮強度CAI值平均達到260MPa。

2)采用“離位”增韌技術,不僅不會降低NY9200G/T300復合材料的螺接擠壓強度,而且還使其略有提高。

3)按典型鋪層研制的加筋板,采用“離位”增韌技術,沖擊后疲勞靜強度高于同時制備的同種未增韌加筋板。

2 試驗部分

2. 1 NY9200GES/T300“離位”增韌預浸料的制備

采用“離位”增韌技術,對NY9200G/T300環(huán)氧樹脂體系進行增韌,得到NY9200GES/T300“離位”增韌預浸料。

2. 2 NY9200GES /T300“離位”增韌預浸料的固化工藝參數(shù)NY9200GES/T300“離位”增韌預浸料的固化工藝參數(shù)同NY9200G/T300環(huán)氧樹脂體系,即:先升溫至130±5℃,保溫30~35min后,再加外壓≥0. 5Mpa,然后升溫至175~180℃,保溫2~2. 5h。

2. 3 “離位”增韌復合材料的韌性性能和常規(guī)力學性能試驗

NY9200GES/T300增韌復合材料韌性性能和常規(guī)力學性能的測試均按目前先進復合材料行業(yè)通行采用的國標或相應的標準進行,具體標準見表1和表2。所需試板均在同一熱壓罐內(nèi)同一批次固化成型,固化工藝參數(shù)同NY9200G/T300環(huán)氧樹脂體系。NY9200G/T300環(huán)氧樹脂復合材料的韌性性能和常溫常規(guī)力學性能以公開發(fā)行的中國航空材料手冊第6卷(復合材料)中的數(shù)據(jù)為準,以此為基礎作為試驗的空白樣,兩者測試標準一致。(NY9200GES/T300增韌復合材料韌性性能和常規(guī)力學性能的測試由北京航空材料研究院完成。)

2. 4 復合材料螺接擠壓強度試驗

選定的螺接擠壓強度試樣為φ6單釘雙剪和φ5雙釘單剪(包括沉頭和平頭)兩種,試樣材料分別為NY9200G/T300和NY9200GES /T300復合材料層壓板,鋪層順序均為[±45/(0)2/±45/90/±45/(0)2/90],鋪層比例都為40/50/10。(螺接擠壓強度試驗在中國飛機強度研究所完成。)

2. 5 加筋板的研制及其性能試驗

為全面考核“離位”技術對NY9200G/T300復合材料增韌的效果,按增韌方法研制1件加筋板,見附圖。該加筋板是按某型號飛機垂尾翼盒根部碳纖維鋪層、比例縮小的模擬垂尾盒段件,我們對其進行沖擊后疲勞靜強度試驗。同時制備1件未增韌的同種加筋板進行沖擊后疲勞靜強度試驗,并將試驗結果進行比較。(加筋板沖擊后疲勞靜強度試驗在中國飛機強度研究所完成。)

3 結果及討論

3. 1 NY9200GES/T300增韌復合材料的韌性性能

復合材料的韌性一般采用開孔拉伸強度、開孔壓縮強度、沖擊后壓縮強度、邊緣分層層間斷裂韌性、Ⅰ型層間斷裂韌性和Ⅱ型層間斷裂韌性來表征,其中沖擊后壓縮強度CAI值是目前國際上通行評價韌性高低最常用的性能指標。

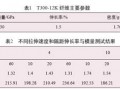

以NY9200G/T300復合材料性能數(shù)據(jù)為空白樣作為對比基礎,“離位”技術增韌的NY9200GES/T300復合材料韌性性能見表1。

“離位”技術增韌的復合材料開孔拉伸強度及開孔壓縮強度與未增韌復合材料相當。而GⅠC,GⅡC性能值則有大幅度提高。

“離位”技術增韌的復合材料沖擊后壓縮強度CAI值260MPa較未增韌復合材料173MPa有極大地提高,為未增韌復合材料的150. 3%。

3. 2 NY9200GES/T300增韌復合材料的常規(guī)力學性能

常規(guī)力學性能可以全面反映復合材料的基本性能,是復合材料結構設計的依據(jù)。復合材料的常規(guī)力學性能主要包括: 0°拉伸強度、0°拉伸模量、泊松比、90°拉伸強度、90°拉伸模量、斷裂伸長率、0°壓縮強度、0°壓縮模量、90°壓縮強度、90°壓縮模量、層間剪切強度、彎曲強度、彎曲模量、縱橫剪切強度和模量等。

“離位”技術增韌的復合材料常規(guī)力學性能見表2,此表以NY9200G/T300復合材料性能數(shù)據(jù)為空白樣作為對比基礎。

0°拉伸性能試驗結果表明:采用“離位”技術增韌的NY9200GES/T300復合材料0°拉伸性能與NY9200G/T300復合材料基本相當,并且高于其指標值。

90°拉伸性能主要反映復合材料的樹脂基體內(nèi)聚強度和樹脂與纖維間的界面粘接強度。從表2數(shù)據(jù)可以看出:“離位”技術增韌的NY9200GES/T300復合材料90°拉伸強度和模量均高于NY9200G/T300復合材料指標值。

0°壓縮性能試驗結果表明:“離位”技術增韌的NY9200GES /T300復合材料的0°壓縮強度和模量與NY9200G/T300復合材料指標值相當。

90°壓縮性能試驗結果表明:“離位”技術增韌的NY9200GES/T300復合材料的90°壓縮強度和模量均與NY9200G/T300復合材料相當,并且遠高于其指標值。

0°彎曲性能在表觀上顯示:“離位”增韌復合材料的彎曲強度及模量均有一定程度的下降。實際上,正常斷口情況下彎曲性能主要由纖維控制,當纖維體積含量較低時,彎曲強度和模量均有不同程度下降。考慮到“離位”增韌復合材料試樣纖維體積含量較低,可以認為:當“離位”增韌復合材料與未增韌復合材料的纖維體積含量相當時,兩者彎曲性能應基本相當。

層間剪切強度是反映樹脂基復合材料基體內(nèi)聚強度及其與纖維之間粘接強度的一個重要指標,層間剪切強度的高低直接影響到樹脂基復合材料的承載能力。從表2數(shù)據(jù)來看:“離位”技術增韌的NY9200GES/T300復合材料層間剪切強度高于NY9200G/T300復合材料,并且遠高于其指標值。

縱橫剪切性能試驗結果表明:“離位”技術增韌的NY9200GES /T300復合材料的縱橫剪切性能與NY9200G/T300復合材料相當。

綜上所述,我們可以得出:“離位”技術增韌的NY9200GES/T300復合材料基本保持了NY9200G/T300復合材料的常溫常規(guī)力學性能。

3. 3 復合材料螺接擠壓強度

從表3的數(shù)據(jù)來看,經(jīng)過“離位”技術增韌的復合材料螺接結構,其擠壓強度比未增韌的復合材料略高:對于φ5雙釘單剪試件,無論是平頭連接形式還是沉頭連接形式,“離位”增韌復合材料的極限擠壓強度均高于未增韌復合材料,但拐點擠壓強度則基本相當。對于平頭連接形式,“離位”增韌復合材料的拐點擠壓強度和極限擠壓強度分別為547MPa和674MPa,而未增韌復合材料則分別為547MPa和606MPa,其極限擠壓強度的提高幅度為11. 2%;對于沉頭連接形式,“離位”增韌復合材料的拐點擠壓強度和極限擠壓強度分別為526MPa和664MPa,而未增韌復合材料則分別為518MPa和632MPa,其極限擠壓強度的提高幅度為5. 1%。對于φ6單釘雙剪試件,“離位”增韌復合材料的拐點擠壓強度和極限擠壓強度分別為883MPa和1004MPa,而未增韌復合材料的拐點擠壓強度和極限擠壓強度則分別為855MPa和993MPa,“離位”增韌復合材料的擠壓強度比未增韌復合材料略有提高。

實際上,“離位”增韌技術本身并沒有提高復合材料螺接擠壓強度的任務,該試驗的主要目的是為了考核“離位”增韌技術對NY9200G/T300復合材料螺接擠壓強度的影響。試驗結果表明:“離位”增韌技術不但不會降低NY9200G/T300復合材料螺接擠壓強度,而且還使之略有提高。

3. 4 加筋板的研制及其性能

3. 4. 1 加筋板的研制

“離位”增韌加筋板的成型步驟為:NY9200GES/T300“離位”增韌預浸料的制備→鋪貼蒙皮→預吸膠→鋪貼蒙皮→預固化→無損檢測→蒙皮與墻及長桁組裝→總固化→無損檢測→“離位”增韌加筋板。同時制備1件同種未增韌的加筋板,成型步驟同上。2件加筋板經(jīng)無損檢測均符合要求。

3. 4. 2 加筋板的性能

3. 4. 2. 1 “離位”增韌加筋板與未增韌加筋板的損傷阻抗性能

對于相同支持條件下且凹坑深度相近的情況下,“離位”增韌加筋板的損傷阻抗性能高于未增韌加筋板,具體結果如下:

a)在中跨蒙皮產(chǎn)生1. 2mm深凹坑時,增韌加筋板承受的壓縮載荷為5. 52kN,而未增韌加筋板所承受的壓縮載荷僅為4. 73kN,“離位”增韌后的加筋板承載能力提高了16. 7%,而損傷面積卻減小了38. 8%;

b)在筋條凸緣邊緣處的蒙皮產(chǎn)生1. 2mm深凹坑時,增韌加筋板承受的壓縮載荷為7. 92kN,而未增韌加筋板所承受的壓縮載荷僅為5.69kN,“離位”增韌后的加筋板承載能力提高了39.2%。

3. 4. 2. 2 疲勞試驗中的損傷擴展狀況

疲勞試驗前后,“離位”增韌加筋板與未增韌加筋板內(nèi)部損傷的無損檢測結果表明: 2倍疲勞壽命后,損傷都沒有發(fā)生擴展。

3. 4. 2. 3 “離位”增韌加筋板與未增韌加筋板對壓縮強度的影響 從表4可以看到:對于包含中跨蒙皮損傷(相同凹坑深度)的加筋板,增韌加筋板的承載能力大于未增韌加筋板的承載能力,即加筋板B1比A1的初始屈曲載荷和極限承載能力分別提高了37. 5%和25%。

對于包含筋條凸緣處蒙皮損傷的加筋板,即使增韌加筋板的凹坑深度明顯大于未增韌加筋板,其承載能力也大于未增韌加筋板的承載能力,即加筋板B2比A2的初始屈曲載荷和極限承載能力分別提高了7. 2%和18. 6%。

考慮到增韌加筋板與未增韌加筋板幾何尺寸的差異:增韌加筋板的蒙皮及L型筋條腹板的厚度均大于未增韌加筋板(蒙皮厚度增加了25. 9%,筋條腹板厚度增加了48. 2% ),在試件幾何尺寸存在較大差異的情況下,雖然已增韌加筋板表現(xiàn)出較高的承載能力,但不能由此判斷增韌對結構承載能力的影響程度。然而,加筋板的破壞應變(包括屈曲應變和極限應變)卻是一個與結構厚度無關的無量綱參數(shù),同時也是結構設計時應考慮的重要指標。因此,應該以破壞應變來考核復合材料的增韌效果,表5給出了增韌與未增韌加筋板破壞時蒙皮的應變值。

試驗結果表明:

a)對于包含中跨蒙皮損傷(相同凹坑深度)的加筋板,增韌加筋板的破壞應變大于未增韌加筋板,即加筋板B1比A1的初始屈曲應變和極限應變分別提高了25. 6%和13. 5%。

b)對于包含筋條凸緣處蒙皮損傷的加筋板,即使增韌加筋板的凹坑深度明顯大于未增韌加筋板,其承載能力也大于未增韌加筋板的承載能力,即加筋板B2比A2的初始屈曲載荷和極限承載能力分別提高了7. 9%和19. 4%。

綜上所述,可以得出:“離位”增韌加筋板的損傷阻抗高于未增韌加筋板;對于增韌與未增韌加筋板,損傷在2倍疲勞壽命期間均未擴展;“離位”增韌提高了加筋板的承載能力(破壞應變)。

4 結 論

1)“離位”技術增韌的NY9200GES/T300復合材料在基本不降低NY9200G/T300復合材料常溫常規(guī)力學性能的同時,能顯著提高原體系復合材料的抗沖擊損傷能力、大幅度提高沖擊后壓縮強度CAI值,增韌效果顯著。

2)經(jīng)過“離位”技術增韌,NY9200G/T300復合材料螺接結構的擠壓強度沒有降低,而且還略有提高。

3)“離位”技術增韌加筋板的損傷阻抗高于未增韌加筋板;對于增韌和未增韌加筋板,損傷在2倍疲勞壽命期間均未擴展;“離位”增韌技術提高了加筋板的承載能力(破壞應變)。

魯ICP備2021047099號

魯ICP備2021047099號