對影響碳纖維復合芯導線拉擠成型工藝的樹脂體系在模具內的非穩態溫度場進行了深入研究,并分析了拉擠成型過程中容易出現的缺陷及原因。

新型碳纖維復合芯導線是近年來輸變電工程領域出現的一種可替代傳統鋼芯導線的全新產品,具有導電率高、載流量大、密度低、拉伸強度高、線膨脹系數小、耐熱性好、耐老化性能好等優點。碳纖維復合芯導線可以有效提高輸電線路的輸送容量、輸電網的安全可靠性,并降低架空輸配電工程總成本,對實現輸變電領域節能、安全、環保和經濟性的

更高要求具有非常重要的意義。目前工程應用的碳纖維復合芯導線主要是進口產品,碳纖維復合芯導線的國產化是非常必要且緊迫的。

碳纖維復合芯導線的創新之處在于用碳纖維復合材料替代傳統鋼芯材料。因此,碳纖維復合材料的加工成型是復合芯導線研究的核心技術。成型技術的優劣將直接影響復合芯的性能,從而在很大程度上決定了整個導線的性能。

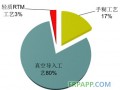

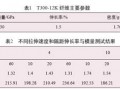

碳纖維復合芯導線的制備工藝采用拉擠成型。復合材料拉擠制品具有許多優點。如力學性能好、耐腐蝕、尺寸穩定、熱導率低、絕緣性能好、耐老化等,是目前復合材料生產中自動化程度較高的連續成型工藝。拉擠成型重要的工藝參數包括溫度、壓力、拉擠速度、牽引力和樹脂固化反應等。拉擠成型的工作流程是在牽引機的拉力下。連續的碳纖維在樹脂基體中浸漬,預成型后通過加熱的模具,熱量傳遞至液態的樹脂碳纖維復合體系,交聯反應開始發生,樹脂從復合材料的周邊向中心固化。樹脂固化后體積收縮。使得復合材料與模具分開。經過脫模、后固化、冷卻等流程,最終由收線機進行收卷。

資料下載:

魯ICP備2021047099號

魯ICP備2021047099號