我國電子級玻璃纖維誕生于上個世紀九十年代初期,它在池窯的“母體”內孕育成長,并隨著池窯的逐步發展而不斷完善壯大。我國電子玻纖工業從坩堝拉絲工藝邁入池窯拉絲工藝,不是一個單純的量變,而是實現了質變。正是因為這個第一輪的質變,又導致了第二輪的量變。所以,我國電子玻纖工業就是在不斷的“量變到質變”及“質變促量變”中蓬勃發展,突飛猛進。

電子級玻璃纖維紗、布(以下簡稱電子紗與電子布),屬于電絕緣玻璃纖維產品范疇。它是電絕緣玻璃纖維系列產品中的一支新秀。由于它的生產技術難度大、產品質量要求高,被業界視為電絕緣玻璃纖維系列產品中的高新技術產品,是覆銅板及印制電路板必不可少、不可替代的基礎材料。

1 .電子布的厚薄分類標準

國外電子布在開發初期,是沿用電絕緣玻璃纖維布電工用標準。當時,美國采用的是ASTM-D579標準。之后,美國在此基礎上,又按電子工業應用要求,對玻纖布的物化性能等質量要求,不斷修訂完善。直到上個世紀八十年代后期,才由美國IPC協會負責起草,制訂了IPC玻璃纖維布標準。

IPC協會的前身是印制電路板協會,美國以及歐洲的一些主要的玻璃纖維紗、玻璃纖維布及覆銅板廠商都是它的會員,都參與了該標準的討論和制訂。這個IPC標準立即獲得了囯際同行的一致認可,于是成為公認的國際通用標準。后來這個標準于1997年6月進行了第一次修訂。2002年6月進行了第二次修訂,稱為印制電路板用處理E玻璃纖維布規范,被命名為IPC-4412標準。現在全球通用的電子布標準,是IPC協會根據全球電子工業發展提出的最新要求,于2006年6月修訂制定的,命名為IPC-4101B標準。

電子布可根據其不同的物化性能及功能分類,但是,生產上常用的還是按電子布的厚薄來分類:

1.1厚型電子布 厚度為0。151mm以上的電子布。如常用的7628電子布,其厚度為0。173mm,即為厚型電子布。

1.2薄型電子布 厚度為0。150-0。051mm的電子布。如常用的2116電子布,其厚度為0。094mm,即為薄型電子布。

1.3極薄型電子布 厚度為0。050-0。026mm的電子布。如現用的106電子布,其厚度為0。033mm,即為極薄型電子布。

1.4超薄型電子布 厚度為0。025mm以下的電子布。如現用的101電子布,其厚度為0。024mm,即為超薄型電子布。

2.電子紗生產技術要領

常用電子紗牌號有G-75、E-225、D-450,現又新增了DE-300、D-900、D-1800、BC-1800、BC-3000及C-1200、C-1800等,其單絲直徑原為5、7、9微米,現又擴大到4及4.5微米。

2. 1 拉絲工序

電子紗的生產工藝特性是,采用池窯多孔大漏板多分拉工藝,強制冷卻,改性淀粉型浸潤劑,輥動式單絲涂油浸漬,嚴格氣流及溫濕度控制,并采用大卷裝變頻調速拉絲及漏板溫度補償技術拉制而成。

現將其生產技術要領分述如下:

2.1.1 微粉配料

在池窯生產中,有一個非常重要的問題,那就是對玻璃原料成份的控制及其配料質是的管理。這一點對電子紗生產來說尤其重要。

日本專家在珠海技術指導時,不是到池窯生產現場去觀察拉絲作業情況,而是先到化驗室去了解玻璃原料的各項化驗數據,再到配料間檢查配合料的配制質量。日本專家說,玻璃原料的質量是池窯拉絲作業穩定的關鍵,只要對玻璃原料成份控制好,配合料質量佳,拉絲作業肯定好。

池窯拉絲的E玻璃,屬于鋁硼硅酸鹽玻璃,是一種比較難熔的玻璃,因此要求采用微粉配料,并且對其中難熔的鋁、硅成份原料的粒度要求達到300目。對其它各種粉料的粒度也有嚴格的要求:如葉蠟石及硅砂300目篩余不超過1%,方解石300目篩余不超過20%,硼鈣石及螢石200目不超過15% 。為確保葉蠟石的化學成份均勻,在粉料混合前,還要采用專業設備進行均化處理。要求葉蠟石微粉的Al203含量波動在+-0.4%之內, Fe203波動在0.2-0.5%之內,并且SO3<0.8%為宜。否則,將會影響玻璃熔制時的窯內氣氛和氣泡排出。更不允許有難熔礦物質如硬水鋁石、剛玉及鉻礦石等。

在玻璃原料配合與熔制過程中,有兩個起混合作用的程序。第一個起混合作用的是玻璃原料的配制,第二個起混合作用的是玻璃熔窯。這兩個混合程序前后配合,各司其責,共同擔負熔制出優質玻璃液的任務,滿足拉絲工藝要求。如果忽視前一個混合程序,就會加重后一個混合程序的負擔。假若玻璃原料的配制質量不佳,全靠玻璃熔窯來均化,就會導致玻璃熔制的“消化不良”,一旦玻璃熔化質量惡化,就會嚴重影響拉絲作業。

生產實踐證實,粒度是影響玻璃原料均勻性的主要因素。玻璃原料的粒度分散性太大,就不可能實現最有效的混合。在玻璃原料的混合過程中,混合和反混合(即分層),這兩個相互矛盾的現象幾乎同時發生。粒度分散性大,分層效應就愈顯著,反之,就愈小。如果玻璃原料的粒度適當,配合料的均勻性就好,不僅能降低玻璃熔制溫度,更主要的是能夠熔制出化學均勻性及熱均勻性好的高質量玻璃液,滿足拉制電子紗的工藝要求。

2.1.2 氣流控制

生產實踐證明,控制池窯拉絲成型的氣流,對穩定池窯拉絲作業,提高原絲產質量有著十分重要的作用。這是因為拉絲成型區的氣流變化,會使玻璃絲根溫度,甚至漏板本身的溫度發生變化,從而導致單絲直徑發生變化,引起原絲號數的變化,即產生原絲直徑的內不勻。

當氣流的流量和流速過大時,絲根對周圍介質的熱傳遞就會增加,這就會使絲根玻璃的粘度大于成型要求的粘度范圍,以致在單絲上產生外加的張力。當這種張力大于單絲的斷裂應力時,就會產生斷頭、飛絲現象,從而導致被廹中止拉絲操作。

同樣,當氣流的流量和流速過小時,由于絲根玻璃液的冷卻程度不充分,就會使絲根玻璃液的粘度小于成型所要求的粘度范圍,同樣也會造成斷頭、飛絲現象。

此外,從相鄰四周補入拉絲成型區的氣流,以及從拉絲機向上的定向微氣流(拉絲機頭旋轉形成)均帶有大量玻璃纖維細毛羽、飛濺的霧狀浸潤劑顆粒,以及在空氣中四散飄浮的雜質。這些東西一旦碰撞到高速拉制的原絲上,就會在瞬間形成一個巨大的沖擊力,將拉制中的原絲碰斷。

據國外文獻介紹,高速拉絲時,由于原絲絲束與空氣劇烈摩擦,可使原絲絲束的總張力增加40%,導致飛絲,迫使拉絲作業中斷。

如果在拉絲作業時有效地控制成型區氣流,使單絲周圍的空氣,能以與單絲相近的氣流速度,及相同的氣流方向流動,就可大大減少單絲與空氣的摩擦力,就不致于產生飛絲、斷頭現象。

還要指出的是,池窯拉絲一般都安裝多孔大漏板,以大幅度提高拉絲產量。但是,多孔漏板的漏嘴密度要比普通漏板大得多,漏嘴行距之間沒有足夠的面積來安裝冷卻片,即使能安裝少量的

冷卻片,又因為冷卻片面積太小,而玻璃液的流量又大,就冷卻片的熱交換能力來說,也遠遠滿足不了絲根冷卻的要求。因此,必須采用熱交換能力較強的氣流冷卻法。

2.1.3 窯底鼓泡

一般氣泡是指一種肉眼可見的氣體夾雜物。

國外學者曽對無堿鋁硼硅酸鹽玻璃(即E玻璃)中的氣泡作過分析,發現主要是SO2和CO2 ,約占氣體總量的70%左右。這些氣泡是在玻璃的熔制、澄清和均化過程中產生的。另外,配合料的顆粒不均勻、澄清劑用量不足或熔制和澄清溫度偏低,都會使熔化中的玻璃產生大量的氣泡。

在正常熔制過程中,碳酸鹽和硅砂發生反應,大量的CO2在料隙中逸出。隨著熔化的繼續進行,融熔體逐漸把未融熔的料包圍起來,使配合料中的氣體不能順利逸出,而部份溶解于玻璃液中。氣體溶解到一定飽和程度后,開始從液相轉移成氣相,產生微小的氣泡。隨著玻璃液中氣體不斷向氣泡中擴散,氣泡直徑逐漸增大,上升速度加快,直到玻璃液面氣泡破裂,泡中氣體向窯內釋放。為了加速排除玻璃中的微氣泡,珠海廠在池窯底部裝了兩排鼓泡器。鼓泡頭為鉑銠合金材料,鼓泡介質為高度凈化的壓縮空氣,泡頻為20-60個/分鐘。為了最大限度減少小氣泡,在窯底人為制造大氣泡。

第一道鼓泡器安裝在池窯熔化部底部,靠近投料口。它可以有效地控制玻璃液面,保證配合料入窯后能夠逐步熔化,起到沖散料堆,防止未熔化的生料越過泡界線的作用。

第二道鼓泡器設在澄清部底部,靠近主通路。這里的玻璃液粘度較小,鼓泡器連續鼓泡,形成一個自然向上的玻璃液流,原來下層低溫玻璃液的位置,得到上層高溫玻璃液的不斷補充。這就加速了玻璃液的液流速度,從而實現了玻璃液的熱均化。

據日本專家告知,池窯內的厚泡(大泡)、薄泡(小泡)和鏡面(無泡)都不宜過多,要形成一定的比例。厚泡過多時,對玻璃液澄清不利;薄泡過多時,易形成泡層的重疊;鏡面狀態則會將火焰溫度反射出去,不利于表層玻璃液將熱量往下傳遞;而適量中泡既有利于玻璃液繼續排泡,又利于玻璃液的熱傳遞。

據稱,10萬米長度的玻璃纖維原絲中,通常含有100-800個微氣泡。這些微小到連肉眼也無法看清能氣泡,雖然不會影響拉絲作業,但卻會影響到電子紗與電子布的強度,還會影響到覆銅板與印制電路板的電絕緣可靠性。

因為印制電路板在制造過程中,需要鉆孔及孔內噴鍍,如果所鉆的孔與這種微氣泡相連,其鍍液和鉛液就會滲入到這種微氣泡形成的空洞中,使印制電路板的電絕緣性能下降,甚至形成異常回路產生短路。

2.2 捻線工序

高性能的電子布需要優質的織造用紗。電子布的某些重要特性幾乎完全取決于經緯紗,其它質量特性也與經緯紗的質量特性密切相關。此外紗的織造工藝性能也在很大程度上影響著織物質量和織造效率。

織造用紗的質量特性部分依賴于原絲,此外與捻線工藝也有密切關系。特別是近代電子布的織造用紗捻線工藝發展更趨高速、低捻、大卷裝。捻線線速度已由原先的100m/min發展到160m/min;捻度由原先的40捻/m降低到目前的28捻/m。

捻線工序的生產工藝特征是采用熱風干燥,積極式退介,單向低捻,不并股,無接頭,無毛羽。

電子紗原絲絲筒在初捻機上的退解,是靠裝置在紗架上的絲筒自身旋轉來實現的,被稱為積極式退解。這種退解方式對原絲的磨損最小,可消除原絲在退解過程中的斷頭,是一種先進的退解方式。電子紗為單股紗,捻度為28捻/米。采用這種單股低捻方式,不僅確保了電子紗原有強度不受損失,還提高了其織成的布的結構穩定性和樹脂對布面的浸透性,并可改善用其制成的覆銅板的鉆孔加工性和表面平滑性。

電子紗在退解過程中,采用初捻機上熱風干燥方式,使涂敷在原絲表面上的浸潤劑進一步固化,形成一層保護膜,使其在紡織加工中不致磨擦起毛。

2.3 整經工序

電子布對于經紗張力的均勻性要求很高,因此,精密控制整經張力,保持經紗張力的一致性是整經工藝的關鍵。

電子布生產通常采用分批整經工藝。分批整經的經紗張力一般分單紗張力、整經運轉張力及卷繞壓力等幾個部分。各個部分都有專用的張力裝置來調整和控制。

分批整經工藝,就是將數百根經紗,按照工藝要求的密度,張力均勻地分批卷繞到經軸上,然后用并軸上漿的方法,將幾個經軸并合成一個經紗片,浸漬漿液,經錫林烘干卷繞成密度和張力符合織造要求的織軸。

2.4 漿紗工序

漿紗是經紗準備工程的重要工序之一。織造過程中的經紗在織機上受到反復的摩擦和沖擊作用,往往會受到損傷,產生毛羽,嚴重時會造成斷頭,降低織造效率和織物質量。上漿的目的就是要提高經紗的織造性能。

漿紗工程包括調漿和上漿兩個部分。調漿就是漿液的調制。上漿就是使經紗通過某些特制的漿液,經浸漬和烘干后,部分漿液滲入經紗內部,增大了纖維之間的粘附力,從而使經紗強度增加。漿液的另一部分被覆于紗線的表面,形成一層薄薄的漿膜,以提高經紗在織造時的耐磨性能。

2.4.1 調漿

把一定配方比例的漿料和一定數量的水,在調漿設備里配制出漿液的過程稱為調漿。

漿液是全部漿紗工藝的基礎。上漿使用的漿料的主要成分有改性淀粉和PVA等,同時,包括各種助劑。漿液的調制是在調漿桶里進行,首先按漿料的配方秤取各種原料的數量,再按照調漿的作業標準順序要求加入漿料和水,連續攪拌而成。

調制好的漿液質量好壞,直接決定經紗上漿的性能,嚴格控制好漿液質量非常重要。對漿液的質量具體要求如下:

2.4.1.1漿液應具有良好的粘著性和浸透性,以保證對紗線有適當的被覆和浸透。

2.4.1.2 保持穩定的粘度、濃度,使經紗能達到規定的上漿率。

2.4.1.3 漿液經烘干后,能形成柔軟、堅韌、光滑而富有彈性的漿膜。

2.4.1.4 具有良好的退漿性。

2. 4. 2 經紗上漿基本工藝流程

漿紗機一般由經軸架、上漿、烘干、分絞、卷繞等機構組成。卷繞一定長度經紗的幾個經軸置在軸架上,經紗從經軸引出,穿過后筘,經過導紗輥進入漿槽,經紗繞過浸沒輥,在漿槽浸漬漿液后,經過壓漿輥一定壓力擠壓,再進入烘干裝置。經紗繞過有一定溫度的錫林進行烘干,經紗在烘干過程中形成漿膜,并達到工藝要求的回潮率。經紗從烘干裝置出來,經過導紗輥進入分絞區,在分絞棒的作用下,把每根經紗分開。經過分絞后的經紗,通過伸縮筘,進入卷取裝置,卷繞成織軸。這便是經紗上漿的全部工藝流程。

2. 4. 3 經紗上漿的基本要求

2.4.3.1 單纖維互相粘結良好

經紗上漿后,要求單纖維之間相互粘結,形成更緊密的結構,能夠承受織造中的張力、摩擦和沖擊負荷,以便提高其織造性能。

2.4.3.2 上漿率應適當而均勻

上漿率過高或不足都會降低經紗的織造性能,而且,上漿過高,坯布表面的平滑性會受到影響。7628布織軸上漿率一般控制在2.4%左右,2116布則宜控制在4.9%左右。

2.4.3.3 適度的柔軟性

僵硬而不柔軟的經紗,只要稍微受到沖擊就會斷裂,而過于柔軟的經紗,又容易起毛和斷頭。因此,上漿紗的柔軟度必須適當。

2.4.3.4 表面平滑性

經紗在織造過程中,會受到劇烈的摩擦,如果摩擦過大,則會造成落漿、起毛,從而造成斷頭。因此,漿紗表面必須盡可能地平滑。

2.4.3.5 抗靜電性

玻璃纖維很容易產生靜電。若靜電電壓很高,不但會造成經紗毛羽,而且會吸附空氣中的塵埃,而使經紗玷污,降低布面質量。

2.4.3.6 纖維的抱合性

抱合力就是經漿液粘結的纖維,對使其分離的外力的抵抗能力。布在織造過程中會受到劇烈的張力、沖擊以及摩擦等外力作用,要抵抗分離,經紗上漿后就必須要有一定的抱合力。

經紗上漿用的漿料,采用改性淀粉和聚乙烯醇作成膜劑,并配入適量的潤滑劑、滲透劑、柔軟劑及防腐劑等輔助成分,能在經紗表面形成適度柔軟的漿膜,增大紗線之間的粘附力與抱合力,使經紗強度大大提高,經紗表面平整光滑,有良好的抗靜電性,能保護經紗順利通過噴氣織機的高速織造,使布面不致受機械磨擦而產生毛羽。

常用的改性淀粉是醚化淀粉和酯化淀粉。改性淀粉與原淀粉相比,能溶解于溫水,糊化溫度降低,適用于較低溫度的上漿工程。改性淀粉的水分散性和水溶解度提高,漿液粘度穩定性高,凝膠現象顯著減少,漿液冷卻時不易凍結。漿液的流動性也有提高,與玻璃纖維的粘著性也有所提高。漿膜較為透明,堅韌而富有彈性,漿膜表面較為平滑細致,具有良好的織造性能。與常用的漿料有良好的相容性,脫漿也比較容易。

3 . 電子布織造與熱-化學處理生產技術要領

3.1 電子布織物結構

織物中經緯紗的配置情況和彼此聯結狀態稱為織物結構。織物結構取決于經緯紗的單絲直徑、合股數、捻度、線密度、經緯密度、織物組織及織物參數等許多因素。這些因素的變化以及彼此的不同組合,可以構成許多結構性能各異的玻纖織物,以滿足各同用途的需要。

電子布經緯紗的單絲直徑都在9微米以下,主要有5、6、7、9微米等四個等級。一般而言,較細的單絲可以制成較細的紗,而較細的紗則可織成較薄的布。而同樣厚度的布,如用單絲直徑較細的經緯紗,則布的柔軟性、力學性能和耐久性更好。另外,拉絲時對原絲涂敷的浸潤劑,不但在拉絲時起到了潤滑和集束作用,而且可以在一定程度上改善原絲的柔軟性、耐磨性和耐彎折性能。尤其是目前拉絲浸潤劑,大多數生產廠家都采用了改性淀粉浸潤劑,使原絲的紡織性能得到了明顯的改善。

織物組織表示經緯紗的交織規律。工業用玻璃纖維布主要有平紋、斜紋、緞紋和紗羅等四種組織。平紋是最簡單,也是最常用的織物組織。與斜紋和緞紋組織相比,平紋組織中經緯紗具有最多的組織點和屈曲數,并且相互緊靠,織物比較緊密、平挺,適用于大多數電工絕緣和增強材料。覆銅板用各種電子布全部采用平紋組織。

3.2 電子布織造與織機

電子布織造采用高度自動化的噴氣織機。織機設計精巧,制造精密,全面應用電子自動控制技術:電子送經、電子卷取,實現積極式送經卷取,可穩定經紗張力。織機開口小,運轉平穩,在高速引線中,采用光電式雙探緯器,既能探測缺緯、松緯,又能探測超越探測器的斷緯,從而可減少緯向疵點。還有電子控制儲緯器可穩定緯紗張力,自動對梭口裝置和防止開車痕裝置,使織物緯向疵點大大減少。同時,采用定位停車、定位開車及剎車角的有效控制,并有一梭、倒轉等功能,有效地防止了開關車的稀密路疵點。

織機工藝參數的設定與調整,還有織機的運轉狀態均在觸摸式顯示屏上顯示,不僅操作和維護方便,而且提高了生產效率和質量控制水平。

在織造過程中,就是通過開口-引緯-打緯-卷取-送經等五大運動,把經緯紗按照工藝標準要求,織造成一定規格的坯布。

當前,噴氣織機轉速已達到600-750轉/分鐘,能生產出張力均勻、布面平整、無斷頭和毛羽的高質量電子胚布,并且能保持很高的織造效率。電子坯布的卷裝長度通常為2000米/卷,最高已達到4000米/卷。

3 . 3 熱-化學處理生產技術要領

3.3.1熱-化學處理綜述

為了改善并進一步提高電子布的物化性能及其制品的加工性能,而對電子坯布加熱,清除原絲在拉制過程中所涂敷的拉絲浸潤劑,以及紗支在漿紗過程中所涂敷的漿料,并對坯布表面浸漬一層偶聯劑,被稱為熱-化學處理(以下簡稱后處理)。

電子布經噴氣織造完畢后,便進入后處理工序。

后處理工序是電子布生產過程中的最后一道工序。這道工序加工質量的好壞,將直接決定電子布的最終產品質量。而電子布質量的好壞,又是覆銅板外觀質量及印制電路板加工性能與物化性能的關鍵。所以,電子布生產廠家都在后處理工序上下大力氣,不斷進行技術改造,開發新產品,以便在激烈的市場競爭中,不斷提高自身的競爭能力。

為什么要對玻璃纖維布進行后處理呢?

玻璃纖維及其制品具有高抗拉強度、耐高溫、防火、防濕、耐侵蝕、絕熱好、絕緣佳等一系列優異特性。但是,它也有一些弱點,如不耐折,也不耐磨,纖維之間的摩擦系數較大,與其它材料也具有較大的摩擦系數,因而導致使用過程中過早損壞。

另外,玻璃纖維還是一種光滑的圓柱體,加之在高溫高速拉絲過程中的高速冷卻,結果造成單纖維較硬挺,其織物不易定形。通常單纖維表面都牢固地吸附著一層水份子,同時,拉絲浸潤劑組份中,又多為一些親水性物質,這些組份存留在單纖維的表面上,往往會增大纖維的親水性。一般來說,單纖維越細,其總吸附的水分就越多。這些吸附的水分滲入到玻璃纖維表面的微裂紋中,使玻璃纖維不斷被水解,從而形成龐大的硅酸鹽膠體,導致降低了玻璃纖維自身的強度。同時,水分子層的存在,也影響玻璃纖維與其他材料的粘結性能,而作為覆銅板基材,就更會降低其電絕緣性能。

因此,為了改善并提高電子布的性能,使其能滿足覆銅板的電絕緣性能、物化性能及加工性能等一系列要求,一定要對電子布進行后處理。

電子布的后處理包括連續熱處理、分批熱處理及表面化學處理等三個部分。

3.3.2連續熱處理及其機組

玻璃纖維原絲在拉制成型時,單絲表面涂覆了一層淀粉型浸潤劑。在整經過程中,又敷加了一層薄薄的漿料,以防止玻璃纖維線在紡織加工中被機械摩擦而起毛。但是,這層薄薄的浸潤劑與漿料,將會嚴重影響電子布與樹脂的粘合,必須徹底清除。

連續熱處理又稱預脫漿,國外簡稱KH。連續熱處理機組的核心部分是高溫脫漿爐。為保持連續運行,機組由多個單元組成,主要有供布機、喂人和送出裝置、卷取裝置。供布機處附有換卷接布用燙接裝置,為了能在連續運行中換卷接布,在喂布段和送布段都配置了儲布裝置。坯布卷固定在供布機上,供布機送出的布由喂布羅拉喂入儲布架,從喂入段儲布架引出的布經導輥進入高溫脫漿爐。坯布上的有機物在高溫爐內迅速分解、炭化,揮發物隨煙氣排出。由于玻璃布在高溫爐內流經時間較短,尚有部分未能完全炭化的有機物仍殘留于布上,因此,出高溫爐的預脫漿布呈茶褐色。KH布在導輥引導下進入送布段儲布架,然后由送布羅拉,送入卷取裝置,卷繞到分批熱處理用的帶孔鋼管上。

經紗上漿后織成的坯布一般有機物含量在 1.7%~5.0%之間,布的品種因規格和上漿率而有很大差別。連續熱脫漿的目的是除去布上的大部分有機物,使有機物殘留量(簡稱為殘脂量)降低到0.5%以下。連續熱處理的工藝關鍵是掌握好處理的溫度和時間,對于KH機組而言,關鍵則是正確設定和控制高溫脫漿爐的爐溫和運行速度。不同的KH機組由于加熱方式、加熱原理和爐膛結構不同,因而爐溫的設定要求會有差別。同一機組采用不同的運行速度時,爐溫的設定也需有變化。當運行速度提高時,為保證脫漿效果,需要適當提高爐溫。但爐溫不宜過高,因為爐溫越高玻璃布的強損失越大。一般而言,玻璃布的處理溫度以不高于450℃為宜,爐溫和運行速度設定和調整的目標就是達到工藝要求的有機物殘留量指標,而盡量減少強度損失。

連續熱處理爐加熱溫度較高,一般常采用電作能源,這種加熱爐俗稱電爐。只要把合適的電阻元件接人電網,就能將電能轉化為熱能,從而進行加熱。煤氣、液化石油氣也可以用作熱處理爐熱源,主要因為其熱值較高,比較經濟,但是它們的燃燒溫度不易控制,機構復雜,一般連續熱處理爐不采用燃氣方式。

3.3.3分批熱處理及其機組

分批熱處理又稱熱脫漿,國外簡稱BH。

分批熱處理的目的是完全除去坯布上殘存的有機物,使坯布有機物的殘留量達到0.05%以下,而同時盡可能減少坯布的強度損失。

分批熱處理爐是一個密閉的高溫烘焙爐,可以使用液化石油氣或煤氣、天然氣作熱源,也可以采用燃油作為熱源,不同的熱源需配置不同的燃燒裝置。但是,對于分批熱處理爐來說,由于處理時間較長,熱處理爐是全封閉的,采用熱風循環加熱式為佳。如果采用電加熱,耗電相當厲害,生產成本就會很高。

分批熱處理的工藝關鍵是掌握好處理溫度和處理時間。對于高溫烘爐而言,關鍵在于確設定爐溫、升溫時間和保溫時間,這些參數應根據玻纖布的品種規格,布上有機物含量和KH工藝狀況而定,并與烘爐的構造和熱工原理有關。常常先憑經驗設定初始參數,再通過反復試驗和調整確定最宜參數。爐溫一般以不超過 400℃為宜,處理時間需40~60h。溫度過高,玻纖布強度損失過大,處理時間太短,則布卷內部又可能脫漿不盡。實踐認為設定爐溫稍低而處理時間稍長,對保證玻纖布質量更為有利,可以達到殘脂量較低而保留強度較高的效果。

分批熱處理的工藝流程是,坯布經預脫漿后,卷繞在帶孔不銹鋼管上,放在專用的鋼制托布架上,推入BH爐內進行燜燒。

坯布上殘留的有機物,在爐內繼續被分解、炭化,其揮發物通過循環氣引導被排出爐外。

坯布在爐內的處理時間,可根據坯布的品種、規格及其在KH爐處理后有機物殘留量的多少而確定。

達到設定時間后,BH爐會自動仃止運行。此時,可打開爐門散熱,待布面溫度降到手感不燙后,則可從托布架上取下,運到表面化學處理爐待處理。

由于坯布上殘留的有機物在BH爐內被徹底分解、炭化,所以經BH爐處理后的坯布顏色表面呈純白色。

該工序的工藝要求是,正確設定溫度曲線并嚴格控制處理時間,務使坯布有機物殘留量控制在0.05%以下,并保證坯布達到規定的抗拉強度。

3.3.4表面化學處理

表面化學處理國外簡稱FN。這是一個連續進行的工藝流程,也是電子布坯布在后處理過程中的最后一道工序。

該工序直接關系到電子布的最終出廠質量水平。經過熱清洗除去了布上附著的有機物之后的玻璃布

還需要通過表面化學處理來改善玻璃與樹脂的結合界面,提高復合板材的力學性能和電性能。如果表面化學處理質量不佳,則用于電子布制成的覆銅板在受力狀態下,特別是濕熱條件下,電子布會與樹脂分層脫開,這便是覆銅板產生白斑和氣泡的主要原因。因此,表面化學處理是電子布質量好壞最關鍵的最后一道工序。

表面化學處理工藝原理是對已進行過熱處理的電子布坯布進行硅烷偶聯劑處理。偶聯劑的有機動能基團與覆銅板表面的樹脂產生化學反應,另外,它的水解產物又可與電子坯布表面形成化學鍵結合。偶聯劑同一分子中的不同部分別與樹脂及電子坯布表面的不同成分相粘結,從而大大地改善并加強了覆銅板表面有機物與無機物相的粘結。

表面化學處理機組由多個單元組成。主要有供布架、喂布裝置、喂入段儲布架,處理液浸漬和烘干裝置,還有送出段儲布架,送出裝置及卷取裝置等等。

表面化學處理工藝流程是,先將經分批熱處理的坯布放在供布架上,在供布機送出的坯布經喂入羅拉牽引,送入儲布架。儲布架出口處裝有張力裝置調整運行張力,然后,經導輥引導,進入處理液浸漬槽。浸漬處理液后,再經羅拉擠軋,除去多余的處理劑,進入烘焙。烘干后的布經過導輥,進入送布段儲布架。最后在送布羅拉牽引下,送入卷布裝置。卷繞到出廠卷布芯管上,便成為最終的成品電子布。

4 . 電子玻纖新產品開發方向

據悉,目前國外玻纖新產品正在高速向高層次、高附加值及多材料復合方向發展,新產品日新月異,琳瑯滿目。全球現已擁有5000多個品種、60000多個規格用途,并正以平均年增長1000-1500個品種和規格的速度,迅猛向前發展。我國現已是世界玻璃纖維第一生產大國,但還不是技術強國。為了使我國玻璃纖維工業不僅做大,而且還要做強,我們就必須在新產品開發上狠下功夫。

根據國外新產品開發動向及國內外市場需求,我國電子玻纖新產品的開發方向如下:

4.1 薄型系列電子布

近幾年來,由于國內外電子產品的輕、薄、短、小及高密度組裝,導致產品不斷升級

換代,逐步提高電子產品精度,改善性能,促使印制電路產板迅速向多層、超多層方向發

展,而這一切又都離不開薄型、極薄型和超薄型電子布。

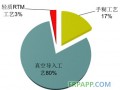

我國電子布生產廠家,目前生產的傳統電子布有三個代號,即7628、2116與1080。 據悉,2000年前,我國覆銅板行業這三種布的用量比例為:7628布占80%,2116布占12%,1080布占8% 。但是近幾年來,后兩種布的用量比例直線上升,已經突破了30%,并且從國外大量進口我國目前還沒有生產的薄型、極薄型及超薄型電子布,薄布系列電子布用量比例已突破40%,正在迅速向50%靠攏。

按照國際標準,我國現生產的薄型電子布只有1080,而我國覆銅板行業從國外進口的薄型電子布卻有1084、1086、1116、2319及3313等五個 代號,從國外進口的極薄型電子布有104、106、1035、1037、1067及1078等六個代號,還從國外進口代號為101的超薄型電子布。

為了滿足國內外日益發展的市場需要,我國電子布生產廠家必須立即開發超細電子紗及薄型系列電子布,填補我國玻纖工業電子系列產品的空白。

4. 2 低介電常數電子布

電子信息產業的飛躍發展,要求覆銅板工業 逐步實現產品品種結構上的改變,產品性能上的提高,產品功能上的增加及產品新形態上的不斷開發, 以便實現覆銅板不僅僅充當基板,還要發展信號傳輸線功能,特性阻抗精 度控制功能,在多層板中充當內藏無源元件功能等等。在制約覆銅板具備上述特性的關鍵,在于其制成的原材料。而在諸多原材料中的“瓶頸“原材料就是低介電常數電子布。

由于低介電常數電子布的制造技術,是一項多學科相互交叉、相互滲透、相互促進的高新技術,是推動電子工業飛躍發展的關鍵,該產品又 廣泛用于計算機技術、人造衛星、宇宙航行及國防尖端工業部門,故多年來國外一直對我國實行技術封鎖及產品壟斷政策。

為此,我國印制電路板及覆銅板行業熱烈祝賀四川玻纖集團有限公司率先開發出了國產低介電常數電子布,滿足了覆銅板生產的急需。

4.3開纖電子布

開纖電子布是對已制造完畢的普通電子布再次進行物理加工的電子布。它是采用高壓噴水針刺法,對已經織造完畢的電子布坯布進行再加工,使經紗和緯紗裸露在布面的部份被開松攤平,使得經、緯紗交疊部位的凸 起明顯減少,空隙閉塞或縮小,因而使布面的平滑性大大提高。同時,還可大大提高布面的樹脂浸透性、層間剝離性及尺寸穩定性,避免了印制電路板鉆孔時,若鉆在電子布經、緯紗空隙中,孔壁光潔度不同及導通質量情況不同等的缺陷,從而完全滿足了超薄型覆銅板對超薄型系列電子布的質量要求。

4.4混紡或混織電子布

用E玻璃纖維布與低介電常數的有機纖維,如聚醚醚酮(PEEK)、聚醚酰亞胺(PEI)及聚砜(PSF)等熱塑性樹脂纖維混紡或混織,可制得低介電常數電子布。

4.5新型后處理劑電子布

目前, 我國大陸電子布生產廠家,其后處理劑多為硅烷偶聯劑配方,供應千家萬戶。國外廠家普遍采用多種配方,甚至根據用戶的產品需要采用“對口“配方,即某種配方專門供應一個用戶。

另外,還可以在后處理劑中添加氧化鈦微粉、熒光增白劑及紫外線聚合引發劑等新組分。這種新型后處理劑電子布不僅能屏蔽99%以上的紫外線,而且制成的板材呈透明狀,有利于印制電路板實現精密化、微型化、超薄化,尤其適用于薄型超大規模集成電路用的印制電路板。

魯ICP備2021047099號

魯ICP備2021047099號